El Dr. Samuel Rowley-Neale, científico de materiales avanzados de la Universidad Metropolitana de Manchester, en el Reino Unido, y entusiasta de la tribología (la ciencia y la ingeniería para comprender la fricción) admite que se sorprendió cuando comenzó a investigar el mundo de la relojería. «Realmente ha habido muy poca innovación en términos de cómo se utiliza la lubricación en los movimientos de los relojes durante cientos de años», dice.

Los esfuerzos que se han hecho, añade, hablando con franqueza, en realidad no resisten el análisis: «Muy a menudo, la aplicación de materiales avanzados (para mejorar la lubricación) resulta ser más una cuestión de decoración. Son trucos, y se ha trabajado muy poco en la ciencia dura de reducir la fricción».

Al menos eso no le sorprende: hay muchos cerebritos altamente especializados que han trabajado en la “investigación del cielo azul” durante años utilizando equipos increíblemente avanzados –que cuestan millones– sólo para lograr avances limitados por sí mismos. De hecho, tal vez él y sus colegas estén al borde de un gran avance: durante los últimos años han trabajado con el relojero británico (y leyenda viviente) Roger W. Smith para desarrollar un nanomaterial 2D a base de disulfuro de molibdeno, similar al grafeno; por razones de patentes, guardan silencio sobre los detalles. Esto podría usarse para recubrir ciertas partes del movimiento del reloj para lograr una reducción mensurable de la fricción.

PRUEBA DE CONCEPTO

Este recubrimiento es, como él dice, «bien conocido por ser lubricante. El problema ha sido encontrar maneras de permitir que sea pegajoso, estable y duradero». Entonces, lo más importante es que también han desarrollado métodos patentados de hibridación (incrustar el material en otros materiales a base de carbono para fijarlo) y de deposición: cómo colocar este material en piezas pequeñas de una manera consistente y uniforme. Esto es algo que la aplicación de recubrimientos tipo diamante (DLC) ultrafinos y extremadamente duros, entre las tecnologías recientes para reducir la fricción, aún no ha logrado lograr de manera satisfactoria. Rowley-Neale y compañía tienen ahora una prueba de concepto con uno de los relojes de Smith y en breve establecerán un equipo multiuniversitario (con especialistas de la Universidad de Birmingham) para perfeccionarlo aún más.

«Por supuesto, comprender este material, poder replicarlo consistentemente y poder decir que hará esto (reducir la fricción) y hacerlo también consistentemente es muy difícil», reconoce Rowley-Neale. «Si podemos descifrar su uso en relojes, a una escala tan pequeña, entonces podremos verlo siguiendo el modelo de F1 y llegando a otras industrias como la aeroespacial y la automotriz». ¿Su mejor estimación? Tres años hasta tener una metodología a escala industrial.

Ésa es una frase reveladora. Durante los últimos 20 años, varias marcas han introducido tecnologías pioneras que apuntan a reducir la fricción entre las muchas partes de sus movimientos, pero invariablemente se han exhibido en relojes experimentales únicos (o de edición extremadamente limitada), como a menudo sugieren sus nombres.

Está el Freak de Ulysse Nardin, el primer reloj en grabar sus dos ruedas de escape en silicio resbaladizo en lugar del acero habitual, y desde entonces la marca ha experimentado con piezas hechas de diamantes cultivados. Patek Philippe ha probado un concepto similar, pero con el escape de palanca suizo estándar, mientras que el Cabinet No.5 de Audemars Piguet ofrecía un calibre con piedras de paleta sin aceite. Cartier propuso su ID One y Jaeger-LeCoultre creó el Master Compressor Extreme LAB, con su escape de silicio sin aceite, un mecanismo de cuerda automática que utiliza rodamientos de bolas de cerámica y el uso patentado de diamante negro y algo llamado Easium Carbonitride.

GRIAL DE RELOJERÍA

Pero para cualquiera que se pregunte por qué se hace todo este esfuerzo, todo se reduce a dos palabras: física y petróleo. En resumen, en cualquier acción mecánica, la fricción entre las piezas reduce su eficiencia –es decir, aumenta la energía requerida– y, en una máquina que es pura precisión, la eficiencia es clave. Para minimizar esta fricción y, por tanto, también para reducir el desgaste de las piezas resultante de todo ese roce, la industria relojera ha utilizado, desde el primer día, aceite. Como Abraham-Louis Breguet pudo haber dicho o no: “Dame el aceite perfecto y te daré el reloj perfecto”.

Sin embargo, puedes ver y sentir su frustración. Los aceites eran originalmente orgánicos; a menudo se extraían al hervir las glándulas grasas de las patas del ganado, ya que usted lo preguntó. Eran muy volátiles y con el tiempo se oxidaban, coagulaban (especialmente cuando se mezclaban con el polvo microscópico de todo ese desgaste) o se evaporaban. Hace unos 50 años, un menú de aceites sintéticos específicos (que todavía se utilizan hoy en día, en cantidades tan pequeñas que son prácticamente invisibles a simple vista, con aproximadamente 1/1000 de mililitro suficiente para un movimiento completo) eran un mundo mejor. Estos ampliaron el tiempo recomendado entre servicios de dos años a cinco o más. Los aceites siguen mejorando, y tienen algunos nombres fantásticos similares a los de MCU, desde Moebius hasta Molykote, pero eventualmente se degradan.

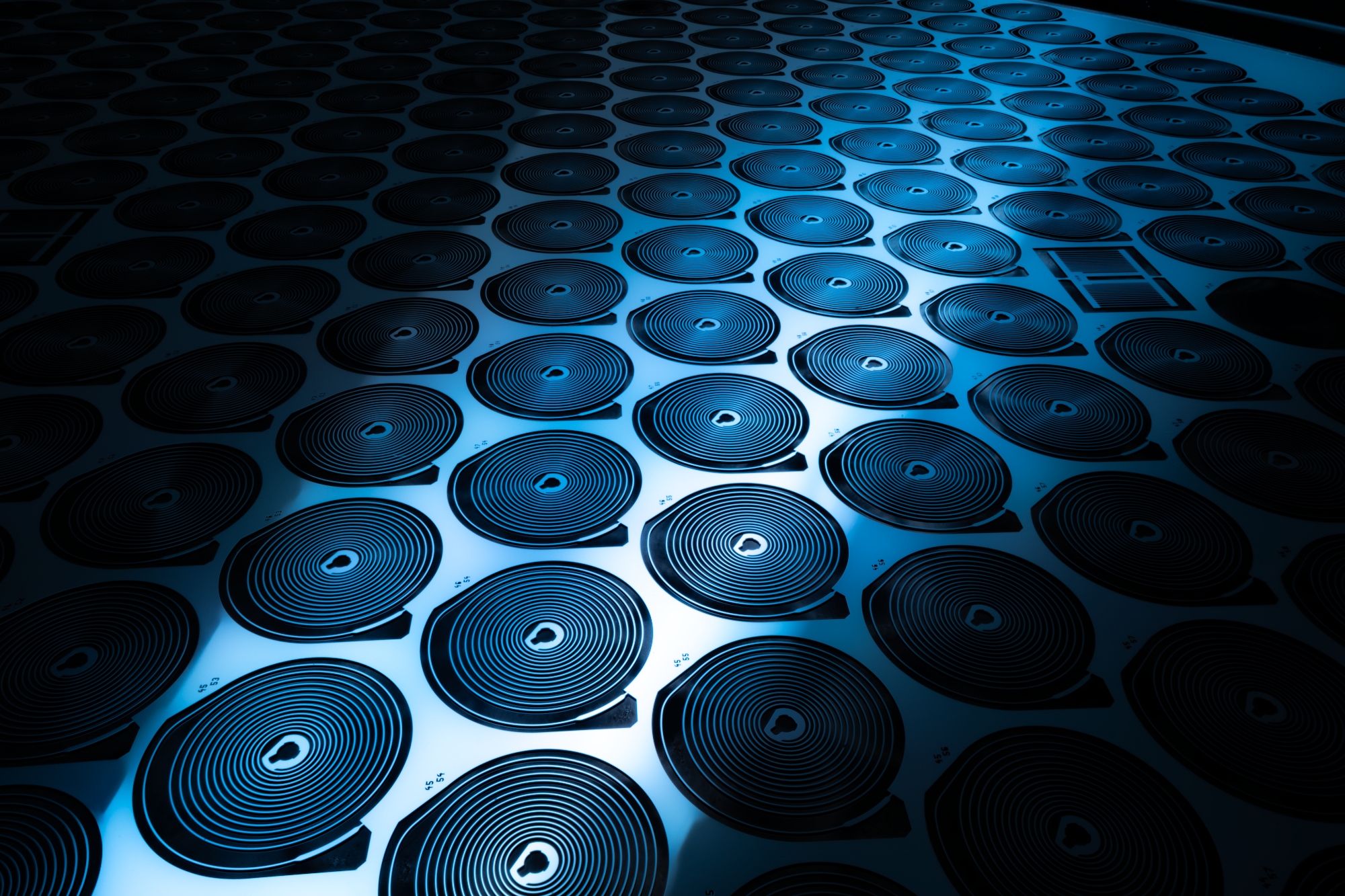

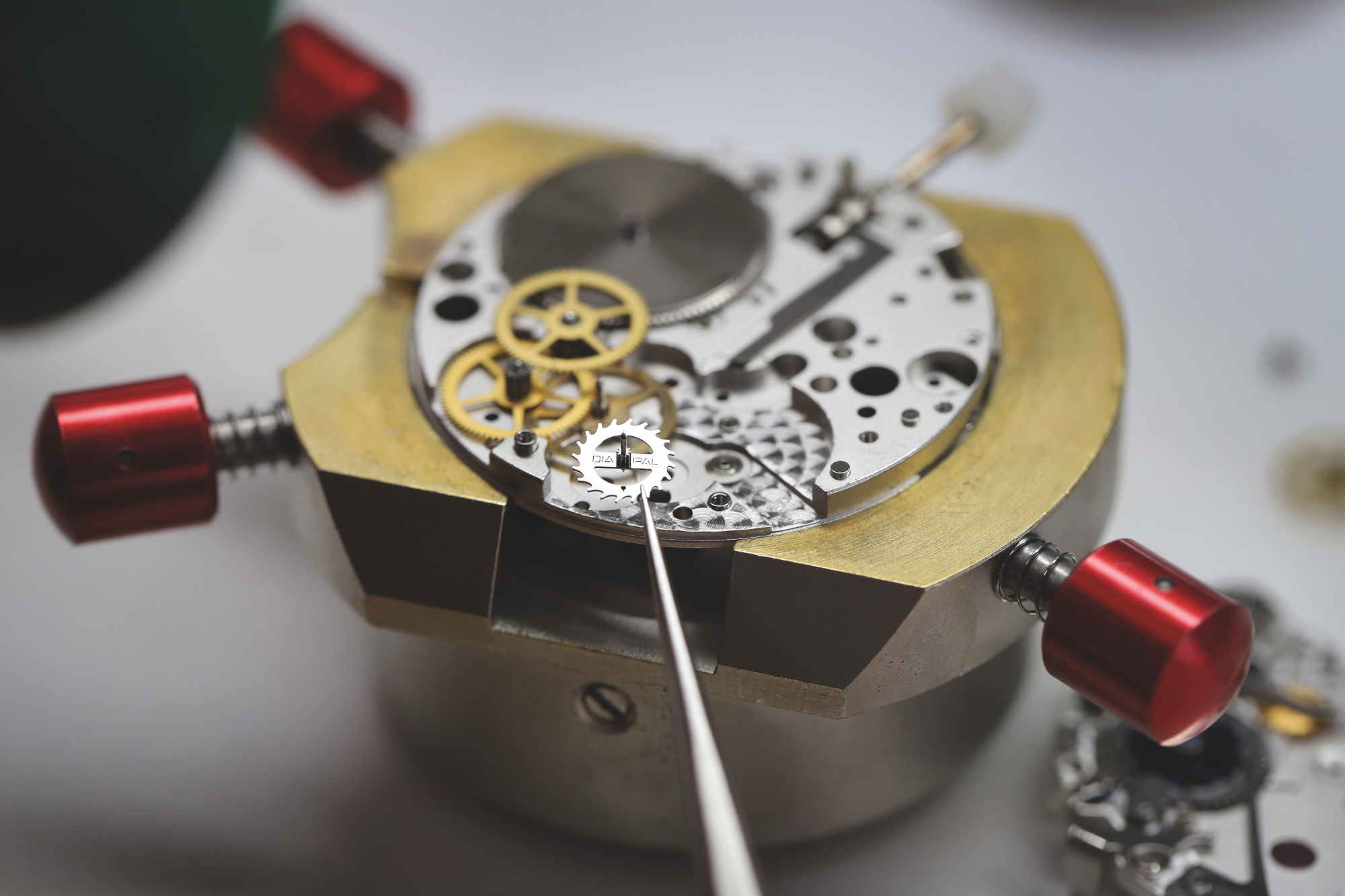

Ésa es, en gran parte, la razón por la que un movimiento mecánico necesita un servicio periódico: para limpiarlo, pero también para reemplazar el aceite que se aplicó a los 60 o muchos más puntos cuando se ensambló por primera vez. Diferentes puntos necesitan diferentes tipos y cantidades de aceite, cuya propagación se evita mediante lo que se llama un tratamiento superficial con epilame. Hoy en día, la mayor parte de la lubricación es manejada por robots con disparadores similares a impresoras de inyección de tinta.

LA FATIGA SUCEDE

Baumgartner está de acuerdo: dice que la experiencia, más que la lógica, le dice que si bien es posible prescindir de la lubricación en piezas con interacciones de baja frecuencia/lentas (compensando mediante el uso de, por ejemplo, revestimientos estilo teflón o la calidad autolubricante del cobre) y reduciendo la fricción mediante la introducción de ángulos más favorables entre otras piezas, las piezas de alta frecuencia/interacción rápida, como el escape, siempre necesitarán aceite.

«Hasta que eso suceda, podemos crear algo así como un escape de baja frecuencia, así que supongo que nunca se sabe», se ríe. «(Pero en lugar de eliminar el aceite, al menos) ahora hay formas más inteligentes de usarlo, sólo en aquellas partes que realmente lo necesitan, y detenerse por completo en aquellas partes cuya lubricación es realmente mala con el tiempo porque simplemente atrae la suciedad y el polvo. Pero el hecho es que (hagas lo que hagas) eventualmente se alcanza algún tipo de límite: ocurre la fatiga».

Incluso Roger W. Smith –el relojero que trabaja con la Universidad Metropolitana de Manchester en recubrimientos nanotecnológicos– tiene su propio tipo de escepticismo. Sostiene que si en el futuro existe un reloj sin aceite, es más probable que no provenga únicamente de la ciencia de los materiales sino que se combine con un replanteamiento serio de las piezas de la relojería tradicional y sus interacciones. Smith, que alguna vez fue aprendiz de George Daniels (inventor del escape coaxial “99% libre de fricción”, uno de los grandes avances en la relojería mecánica de los últimos dos siglos), ha mejorado ese diseño con una versión de una sola rueda y luego otra más pequeña y eficiente. Smith admite que todavía se necesita algo de aceite, pero calcula que sus relojes ahora pueden durar hasta 15 años entre revisiones.

«Y si podemos descifrar la aplicación de la nanotecnología, entonces puedo ver fácilmente que serán 25 años», dice Smith. «En este momento, todos los intentos de minimizar la lubricación me parecen como poner una tirita sobre el problema pero no abordarlo. En muchos aspectos (las partes comunes) del movimiento del reloj tienen fallas fundamentales: el escape de palanca, por ejemplo, es un escape de alta fricción e incluso con tecnología adicional seguiría siendo ineficaz. Pero no creo que haya realmente ningún gran interés (en toda la industria relojera) en realizar este tipo de mejoras. Creo que la sensación es que es un gran negocio y Sabemos que los relojes funcionan con la tecnología actual, entonces, ¿por qué molestarse en intentar repensar los cimientos?

¿QUÉ PROGRESO DE PRECIO?

Dado el tiempo, el esfuerzo y el capital necesarios para producir algo como un reloj sin lubricante, su atractivo en el mundo real también es, naturalmente, una cuestión de precio. Como señala Marcus Wagner, director de marketing de Sinn, llega un punto en el que este tipo de desarrollos hacen que un reloj resulte antieconómico, razón por la que tantos relojes sin aceite nunca salen de la fase de desarrollo. Sinn, al igual que la marca alemana Damasko, tiene su propia tecnología sin lubricante, una tecnología de escape recubierta de diamantes presentada hace 30 años, la primera utilizada en una serie de relojes (actualmente en seis modelos) y más aún en desarrollo.

Pero incluso para una marca alemana que apuesta por una mayor inversión en ingeniería, Wagner admite que «es mucho trabajo cuando posiblemente el público no valora el progreso (que representa) lo suficiente como para pagarlo. El problema es que ampliar (estas tecnologías sin o con poco aceite) es muy costoso. La lubricación sigue siendo un experimento en curso para nosotros, incluso cuando estamos bastante seguros de que ningún reloj puede funcionar sin aceite en absoluto».

Por supuesto, si bien una menor lubricación puede hacer que el servicio regular sea menos imperativo, cualquier lubricación significa que el servicio no se puede eliminar por completo (a pesar de la idea de que cualquier cosa mecánica, y especialmente resistente al agua, eventualmente se beneficiará de algún tipo de servicio). «Tal como está la situación, no existe absolutamente ningún material lubricante que pueda conservar sus cualidades básicas indefinidamente; todo cambia con el tiempo. La duración de funcionamiento de los cronometradores está, por tanto, limitada por el tiempo que pasará antes de que el aceite se deteriore», como señalaba el manual de relojería Roret Manuel de L’Horloger en 1825.

Quizás no haya cambiado mucho desde entonces. Quizás la aceptación de esta idea sea lo que mantiene a gran parte de la industria realizando avances incrementales en lo que sigue siendo, esencialmente (y, para muchos, atractivamente) tecnología del siglo XVIII. Y, como bromea Wagner, “desde una perspectiva puramente de ventas (se podría argumentar que) ampliar la vida útil de un producto es algo estúpido”.

COSTOS OCULTOS

Quienes tienen una mentalidad conspirativa podrían sugerir además que esto también conviene a aquellos relojeros para quienes el servicio posventa es una actividad secundaria rentable en la fabricación de relojes y, cuanto más movimientos y materiales de alta tecnología adquieren, más fuera del alcance de centros de servicio independientes más asequibles. Lo mismo ha ocurrido con la informatización de los motores de los automóviles. Dicho esto, dada la necesidad de mantener mano de obra calificada y costosa, que ocupa tiempo y espacio, muchas marcas de relojes podrían prescindir de esto por completo.

Y tal vez aquí haya una pregunta más importante: incluso si la industria relojera pudiera producir un reloj verdaderamente libre de lubricantes a escala comercial, ¿ofrecería un beneficio claro a los consumidores? Después de todo, a pesar de que los relojeros puedan recomendar a sus clientes que realicen revisiones periódicas de sus relojes, el costo y la incomodidad de esto podrían generar cierto escepticismo sobre la frecuencia con la que la mayoría de ellos realmente lo hacen. Puede que esté creando problemas mayores a largo plazo, pero suponiendo que al reloj se le dé cuerda ocasionalmente y se mantenga en temperaturas ni muy altas ni muy frías (ni amigas del aceite que contiene), no es extraño que un reloj mecánico moderno funcione bien sin mantenimiento durante décadas.

«El servicio sigue siendo un costo oculto de la propiedad de un reloj mecánico, porque no es barato ni rápido. Aceptamos los inconvenientes adicionales con, digamos, los automóviles en parte porque tenemos más conocimiento sobre ellos (a través del requisito de controles de seguridad legales, por ejemplo), pero también porque tendemos a necesitar nuestros automóviles de la misma manera que definitivamente no necesitamos relojes mecánicos», dice Sharp, quien además se pregunta si el aumento en las garantías que se ofrecen últimamente tiene más que ver con distraer a los clientes en el punto de compra para que no hagan preguntas incómodas sobre el carga del servicio. «Creo que la mayoría de las personas que poseen un reloj mecánico se dedican a arreglarlo cuando sea necesario y no a mitigar el riesgo, ya que la mayoría espera hasta enfermarse para ver a su médico».

LLAMAMIENTOS A LA EMOCIÓN

He aquí también otra idea: tal vez el petróleo debería ser siempre parte del reloj mecánico porque es fundamental para el carácter de un reloj mecánico, y seguir impulsando la aplicación de, entre otros avances vertiginosos, la última ciencia de los materiales es diluir aún más ese carácter. Se trata de alejar aún más al reloj mecánico de ser un objeto que, en teoría, seguirá teniendo sentido en el diseño y la ingeniería dentro de siglos (como lo hicieron sus antepasados hace siglos) y convertirlo en un producto de alta tecnología, fabricado de forma especializada, que en algún momento quedará inevitablemente obsoleto. Es la misma objeción que algunos sienten hacia la sustitución del motor de combustión interna por motores eléctricos: es un progreso, pero ¿a qué precio para la emoción?

Philip Barat, director de I+D de Patek Philippe, coincide en que existe una delgada línea. “La clave es encontrar el equilibrio adecuado: para mejorar la fiabilidad, algunos avances técnicos requieren procesos menos tradicionales, pero siempre se mantienen dentro del espíritu de la relojería mecánica”, sugiere. «Utilizamos nuevos materiales y tecnologías sólo cuando es necesario. (Además de eso) para mejorar la longevidad y confiabilidad de nuestros movimientos, no es esencial diseñar un reloj que esté completamente libre de aceite. La prioridad es eliminar la lubricación donde es más crítica».

Aceite, un poco de aceite o, tal vez algún día, nada de aceite, vale la pena recordar que el reloj mecánico es en parte querido precisamente porque es una minimaravilla de la ingeniería. Felix Baumgartner recuerda que una vez su profesor de relojería le dijo que incluso si la velocidad de los engranajes en el movimiento de un reloj es extremadamente lenta en comparación con el motor turboalimentado de un Porsche, debido a que las superficies de sus piezas son tan pequeñas, las presiones son mucho mayores. “Por eso es increíble que, mientras que un Porsche debe someterse a una revisión cada año, un reloj mecánico sólo la necesita cada cinco años”, añade. «Ya está funcionando mejor que otros motores».

Esta historia se vio por primera vez como parte de la edición WOW Legacy 2025.

Para obtener más información sobre lo último en lecturas de relojes de lujo, haga clic aquí.